طراحی و اجرای میکروپایل

میکروپایل بر اساس تعریف نشریه و آیین نامه FHWA ( نشریه اداره راه آمریکا FEDERAL HIGHWAY ADMINISTRATION ) به صورت لوله هایی فولادی به قطر خارجی ۷۶ میلیمتر و قطر داخلی ۶۸ میلیمتر و ضخامت حداقل ۴ میلیمتر تعریف شده است به طوریکه در هر متر طول از لوله تعداد ۸۰ سوراخ هر یک به قطر ۸ میلیمتر ایجاد میگردد. این ابعاد و انداره برای لوله ؛ حداقل مشخصات فنی اجرایی بوده و در پروژه های مختلف با توجه به میزان بار پذیری میکروپایل از لوله هایی با قطر و ضخامت بزرگتر نیز استفاده میگردد و حتی ممکن است در داخل لوله از میلگرد نیز جهت افزایش سختی و مقاومت سازه ای میکروپایل استفاده گردد. بنابراین ظرفیت سازه ای و مقاومت مقطع میکروپایل به قطر لوله و ضخامت آن و سایز میلگرد نصب شده داخل آن وابسته میباشد بدیهی است سهم لوله در میزان سختی و مقاومت سازه ای میکروپایل بسیار بزرگتر از میلگرد بوده و بخش عمده باربری سازه ای میکروپایل توسط لوله فولادی تامین میگردد .پس از تامین باربری سازه ای میکروپایل توسط المانهای فولادی میبایست این نیرو توسط دوغاب سیمان که در واقع چسب مابین المانهای فلزی و خاک پیرامون میباشد به خاک منتقل گردد از این ظرفیت اتصالی دوغاب سیمان و خاک که مهمترین نکته در اجرای میکروپایل میباشد به عنوان ظرفیت ژئوتکنیکال میکروپایل یاد میگردد که در ادامه به توضیح آن پرداخته خواهد شد. روش اجرای میکروپایل شامل مراحل زیر میباشد :

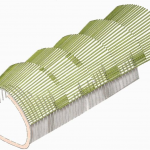

لوله روتین میکروپایل به قطر خارجی ۷۶ میلیمتر و ضخامت ۴ میلیمتر

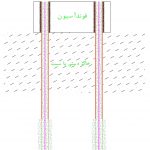

مرحله اول : نصب لوله میکروپایل

روش اجرای میکروپایل و یا در واقع روش نصب لوله های مشبک فولادی به دو صورت میباشد روش اول برای خاکهایی که دارای اعداد SPT کمتر از ۱۵ باشند می توان به روش کوبش و به کمک دستگاه شمع کوب لوله ها را در خاک کوبید و به کمک اتصال بوشن قطعات لوله کوبیده شونده را به هم متصل نمود در این حالت لوله ها کاملا چسبیده به خاک در داخل آن فرو میروند و مابین جدار بیرونی لوله و خاک فضایی برای قرارگیری و نفوذ دوغاب سیمان وجود ندارد و این عامل می تواند یکی از نقاط ضعف اینگونه از میکروپایلها در تامین ظرفیت ژئوتکنیکال مورد نیاز باشد چرا که مابین جدار بیرونی لوله و خاک دوغاب قابلیت نفوذ نخواهد داشت هرچند که عملیات تزریق دوغاب سیمان با فشار بالا هم انجام گردد باز هم توان باربری میکروپایل کم خواهد بود و در برخی موارد در تست های بارگذاری مردود خواهد شد .

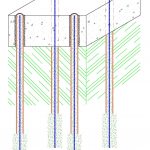

حالت و روش دوم اجرای عملیات میکروپایل و نصب لوله ها ؛ انجام عملیات حفاری و احداث سوراخی در خاک با قطری بیش از قطر لوله میکروپایل میباشد. در این حالت به کمک دستگاههای حفاری مانند دریل واگن اقدام به حفاری در خاک می شود مثلا برای ساخت میکروپایل با لوله ای به قطر ۷۶ میلیمتر باسرمته ای به قطر 105 میلیمتر عملیات حفاری با دستگاه حفاری انجام میگردد و سپس پس از پایان حفاری لول ها در داخل گمانه ها نصب میگردند در این حالت مابین وجه بیرونی لوله و جدار خاک فاصله ای مناسب جهت تزریق تحت فشار دوغاب سیمان وجود خواهد داشت و ظرفیت ژئوتکنیکال مناسبی برای باربری میکرپایل تامین خواهد شد.

مرحله دوم : تزریق دوغاب سیمان در میکروپایل ها

مهمترین مرحله در اجرای صحیح و درست میکروپایل تزریق و تکنیک تزریق دوغاب سیمان می باشد. این عملیات توسط دستگاهها و پمپ های مخصوص ساخت و تزریق دوغاب سیمان انجام میگردد. مجموعه دستگاههای ساخت و تزریق دوغاب سیمان عبارتند از میکسر اولیه تزریق با عملکرد سانتریفیوژ جهت میکس سریع آب و سیمان با نسبت وزنی مشخص از سیمان ؛ میکسر ثانویه و یا همزن جهت ساخت محلول سوسپانسیون یکنواخت با ویسکوزیته نسبت یکسان برای کل محلول و سرانجام پمپ تزریق دوغاب سیمان که پمپی با دبی و فشار متغیر جهت تزریق تحت فشار بالای دوغاب سیمان در داخل گمانه ها و لوله های میکروپایل میباشد. در اجرای میکروپایل حتما بایستی دوغاب سیمان تحت فشار بالا از حداقل ۵ بار تا ۲۰ بار در داخل لوله ها تزریق گردد و فضای داخل لوله و مخصوصا فضای مابین لوله و خاک پر از دوغاب گردد لذا جهت تزریق از ابزارهایی به نام پکر انتگرال پنوماتیک درون گمانه ای و همچنین تاپ پکر استفاده میگردد وظیفه این ابزارها انتقال دوغاب سیمان به لایه های خاک زرین و اطراف لوله میکروپایل تحت فشار بسیار بالا میباشد. لازم به ذکر است پروسه انتقال بار و نیرو در میکروپایل بدین صورت میباشد که نیروی جذب شده توسط مقطع سازه ای میکروپایل که شامل لوله و میلگرد میباشد و به آن ظرفیت سازه ای میکروپایل اطلاق میگردد به کمک مقاومت مابین خاک و دوغاب وجه بیرونی لوله؛ به خاک منتقل میگردد در واقع دوغاب تزریق شده تحت فشار مابین خاک و لوله میکروپایل ظرفیت ژئوتکنیکال میکروپایل میباشد که وظیفه انتقال نیرو از میکروپایل به خاک را بر عهده دارد بنابراین با توجه به اینکه ظرفیت سازه ای میکروپایلها با توجه به وجود لوله و میلگرد داخل آن بالا میباشد میبایست ظرفیت ژئوتکنیکال میکروپایل را تاحد امکان افزایش داد و این امر از طریق افزایش قطر حفاری یعنی افزایش قطر سوراخ یا گمانه نسبت به قطر لوله میکروپایل و همچنین انجام تزریق دوغاب سیمان با فشار بسیار بالا میسر میگردد .لذا با توجه به این موضوع و جهت افزایش ظرفیت ژئوتکنیکال میکروپایل روش حفاری با قطر بزرگتر بسیار مناسب تر میباشد حتی روشهای دیگری مانند روش استفاده از رادها و لوله های خود حفار که همزمان با حفاری میلگرهای میکروپایل را داخل خاک فرو میکنند به علت عدم تامین قطر سوراخ مناسب جهت تزریق دوغاب سیمان ممکن است ظرفیت ژئوتکنیکال مناسب را برای میکروپایل فراهم نکنند ضمن اینکه با توجه به وارداتی بودن رادهای خودحفار در شرایط فعلی هزینه تمام شده آنها بسیار بالاتر از نصب لوله و میلگرد میباشد لذا از آنجاییکه میکروپایل ها عموما در خاک های سست و ضعیف اجرا میگردند برای انتقال بار میکروپایل در این خاکهای ضعیف مناسب است که گمانه ای به قطر حداقل ۱۰۰ میلیمتر حفاری گردد و سپس المانهای میکروپایل که شامل لوله و میلگرد میباشد داخل آنها نصب گردند چرا که در این حالت فضای مناسب جهت تزریق و نفوذ دوغاب سیمان نیز فراهم میگردد و ظرفیت ژئوتکنیکال میکروپایل نیز به راحتی تامین میگردد.

اصول طراحی میکروپایل

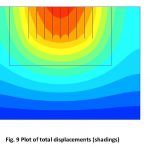

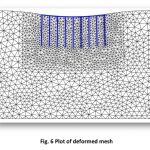

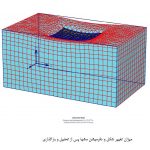

برای طراحی میکروپایل لازم است در ابتدا مشخصات سازه ای و ژئوتکنیکی یک المان میکروپایل به تنهایی مورد بررسی و ارزیابی قرار گیرد و مقدار ماکزیمم نیروی در نظر گرفته شده ALLOWABLE LOAD برای آن بدست آید سپس با استفاده از نرم افزار PLAXIS 2D کنترل و تحلیل های لازم برای محاسبه سختی هر میکروپایل و نشست کلی فونداسیون تحت بارگذاری و ساخت گروه میکروپایلها بدست آید . لذا پس از تعیین ظرفیت های سازه ای و ژئوتکنیکی میکروپایل، با استفاده از مدلسازی تقارن محوری در نرم افزار PLAXIS سختی محوری میکروپایل به عنوان یک فنر SPRING منفرد محاسبه شده و از آن به عنوان سختی عمودی در نرم افزار SAFE استفاده خواهد شد در گام بعدی مدلسازی گروهی میکروپایل ها در نرم افزار PLAXIS انجام شده و نشست کلی حاصل از بارگذاری بر گروه میکروپایل با نشست و نیروهای هر میکروپایل(SPRING ) ارائه شده از نرم افزار SAFE مقایسه میگردد.